PT. BHAKTI BUANA MAKMUR DISTRIBUTOR adalah distributor resmi dari SEMEN MERAH PUTIH baik untuk semen curah maupun semen sak. SEMEN MERAH PUTIH telah memiliki sertifikat SNI dan berstandar Eropa serta Performa Eropa. Dengan didukung staf yang berpengalaman kami siap mendukung proyek-proyek konstruksi anda untuk daerah DKI Jakarta, Jawa Barat, Banten, Jawa Tengah dan Jawa Timur. Serta melayani Retail (Toko Material) Tangerang Kota dan Tangerang selatan. PIN 74192B47, WhatsApp 081513733589

Sabtu, 28 Desember 2013

Tujuh investor baru di industri semen di Indonesia adalah sebagai berikut:

1. Anhui Chonch Cement Co, Ltd. Berencana membangun pabrik semen dengan total kapasitas produksi 10 juta ton per tahun di berbagai lokasi yakni Kalsel, Kaltim, Kalbar dan Papua Barat.

2. China Trio Int Engineering Co, Ltd. Berencana membangun pabrik semen berkapasitas 2,5 juta ton di Tanjung, Kalsel.

3. SDIC China, membangun pabrik semen 1 juta ton di Papua.

4. Siam Cement, mengakuisisi pabrik semen Boral/Jaya Readymix berkapasitas 1,8 juta ton per tahun di Sukabumi.

5. Wilmar Group, dengan Semen Merah-Putih nya, membangun parbik semen berkapasitas 10 juta ton per tahun di Bayah (Sukabumi Banten) dan Pabrik Grandling Plant semen di CiwandanBanten dengan kapasitas 1 Jt ton setahun

6. PT Jui Shin Indonesia, membangun pabrik semen berkapasitas 2,5 juta ton di Karawang.

7. Semen Grobogan/Gajah Tunggal (China Triumph Int Eng Co. Ltd.) Membangun pabrik semen berkapasitas 1,5 juta ton per tahun di Grobogan.

Sabtu, 21 Desember 2013

Sabtu, 14 Desember 2013

Cara Pembuatan Panel Beton

Jurnal Ilmu Pengetahuan dan Teknologi TELAAH Volume 29, Mei 2011

Pembuatan Panel Beton Berbasis Perlit dan Aplikasinya sebagai

Insulator Panas

INTISARI :

1 PENDAHULUAN

Beton adalah material yang banyak digunakan dalam konstruksi sebuah bangunan. Sedangkan panel

beton adalah beton yang berbentuk lembaran, berukuran lebih panjang dari bahan bangunan lainnya, material ini terbuat dari campuran semen, pasir dan agregrat. Pada umumnya karakteristik panel beton yang beredar dipasaran memiliki densitas yang sangat tinggi, sekitar > 2000 kg/m3, Penggunaan panel beton tersebut memerlukan tenaga lebih banyak bahkan membutuhkan alat berat sebagai media bantu. Karena membutuhkan media bantu, waktu yang dibutuhkan untuk pemasangan instalasi panel beton tersebut pada suatu bangunan relatif lebih lama. Dewasa ini telah dikembangkan rekayasa material penyusun panel beton sehingga dihasilkan panel beton dengan densitas yang lebih rendah akan tetapi memiliki kekuatan mekanik yang bisa diatur sesuai dengan komposisi bahan penyusunnya, inilah yang disebut panel beton ringan.

Panel beton ringan adalah panel beton yang mengandung agegat ringan dan mempunyai densitas tidak lebih dari 1900 kg/m3 atau 1.9 g/cm3. Manfaat dari panel beton ringan antara lain, sebagai peredam panas (thermal insulation), peredam suara, tahan api (fire retardant), memudahkan dalam pemasangan/instalasi (karena ringan) dan memungkinkan untuk terjadinya efektivitas waktu pemasangan. Selain itu, panel beton ringan juga memiliki kelemahan antara lain nilai kuat tekan (compressive strength) yang terbatas sehingga kurang mampu untuk penggunaan sebagai pemikul beban pada bangunan. Pembuatan panel beton ringa dapat dilakukan dengan beberapa teknik, dengan membuatnya berpori (aerated concret) atau menggunakan agegat ringan sebagai pengisi agar stabil (non aerated concrete). Dalam penelitian ini dilakukan pembuatan panel beton ringan dengan menggunakan agegat ringan berupa perlit.

Perlit (perlite) merupakan salah satu jenis gelas vulkanik yang mengembang dan berpori ketika

dipanaskan. Perlit dapat juga didefinisikan sebagai batuan gelas silikat yang mengandung sekitar 70% SiO2, dan jika dipanaskan pada suhu tertentu bisa mengembang 4 hingga 20 kali volume semula [4]. Batuan ini berwarna abu-abu kehijauan atau abu-abu kehitaman. Ketika dipanaskan warnanya akan berubah menjadi abu-abu cerah atau putih. Perlit banyak terdapat pada hasil letusan di sekitar gunung vulkanik. Ketika lava mengalir, bagian bawahnya bersentuhan dengan media air. Karena pegaruh beban yang menimpanya, lava yang tertahan mengalami proses pendinginan yang sangat cepat, proses ini disebut sebagai perlitisasi.

Pada umumnya, perlit memiliki karakteristik yang berbeda-beda disetiap daerah penemuan perlit.

Perbedaan tersebut disebabkan jumlah air yang terikat dan sejarah erupsinya. Namun karakteristik perlit secara umum adalah ringan dan tahan api. Oleh karena itu, perlit dapat digunakan sebagai paduan agegat dalam pembentukan panel beton ringan. Dari penelitian diharapkan dapat dihasilkan panel beton ringan berbasis perlit yang dapat digunakan sebagai peredam panas. Kemampuan panel beton ringan sebagai peredam panas yang baik adalah memiliki ciri nilai konduktivitas termal yang kecil. Tujuan dari penelitian ini adalah untuk membuat panel beton ringan dengan variasi komposisi bahan penyusunnya yang memiliki nilai konduktivitas termal yang paling rendah. Sedangkan untuk bahan insulator panel beton ringan memiliki konduktivitas termal sekitar 0,6 – 1,19 W/m.K [7].

Pada penelitian sebelumnya, oleh Jauhara Cut Ali (2009), telah dilakukan pembuatan panel beton berbasis perlit dengan dua macam komposisi campuran, yaitu semen-perlit dan semen-perlit-pasir. Hasil penelitian ini menunjukan bahwa panel beton ringan campuran semen-perlit, dengan proses pengerasan menggunakan autoclave memiliki densitas yang hampir sama dengan panel beton ringan serupa akan tetapi dengan proses pengerasan alami. Proses pengerasan dengan menggunakan autoclave ini bermanfaat untuk efisiensi waktu proses pembuatan panel beton ringan agar lebih cepat dibandingkan pengerasan alami yang membutuhkan waktu 28 hari. Nilai densitas yang dihasilkan sangat dipengaruhi oleh faktor komposisi perbandingan semen dan perlit. Dari hasil penelitian tersebut menunjukkan bahwa semakin banyak komposisi perlit maka tingkat penyerapan airnya juga meningkat. Hal ini tentu sangat berpengaruh dengan kualitas panel beton ringan yang dihasilkan. Panel beton ringan dengan tingkat penyerapan air yang tinggi buruk untuk instalasi bahan bangunan.

Pada penelitian ini dibuat dua macam panel beton ringan dengan perekat semen dan resin epoksi.

Diharapkan dari penelitian ini diperoleh panel beton ringan dengan waktu pembuatan yang lebih cepat, nilai densitas rendah (< 1,9 g/cm3) dan memiliki nilai konduktivitas termal yang rendah (< 1,19 W/m.K), sehingga dapat digunakan sebagai bahan insulator panas.

Pada penelitian ini dibuat panel beton ringan dengan dua buah komposisi sampel. Komposisi yang

pertama adalah campuran antara semen dengan perlit, disebut panel beton I, dengan pengerasan

menggunakan autoclave dengan temperatur 121 selama 120 menit. Komposisi yang kedua adalah

campuran antara resin epoksi dengan perlit, disebut panel beton II, dengan pengerasan alami selama 1 hari. Perlit dalam hal ini merupakan komponen pengisi atau lebih dikenal dengan sebutan filler. Sedangkan semen atau resin bertugas sebagai perekat atau matriks dalam pembuatan beton.

Bahan-bahan yang diperlukan dalam penelitian ini adalah perlit sintesis, semen portland, air, resin,

dan cetakan dari pipa paralon dengan ukuran diameter = 2 cm, dan panjang = 5 cm. Untuk panel beton I, nilai Fasa Air Semen (FAS) dibuat tetap sebesar 0,4. Nilai FAS ini merupakan perbandingan antara berat air dengan berat semen, umumnya nilai FAS dalam rentang 0,4 – 0,65.

Variasi komposisi antara perekat : perlit untuk panel beton I adalah 1 : 2, 1 : 4, 1 : 6 dan 1 : 8, sedangkan untuk panel beton II adalah 1 : 2, 1 : 4, dan 1 : 6. Tahapan pembuatan benda uji, mulai dari

penimbangan bahan baku sesuai dengan komposisi, pencampuran, pengadukan dan pencetakan menggunakan pipa paralon.

Setelah dicetak, sampel kemudian dikeringkan agar terjadi proses penuaan (aging). Pada umumnya proses pengerasan panel beton secara alami membutuhkan waktu 28 hari, menghasilkan panel beton dengan sifat mekanik sebesar 70% dari semestinya [5]. Pada penelitian ini, proses pengerasan yang dilakukan untuk panel beton I adalah menggunakan autoclave selama 120 menit, dan untuk panel beton II adalah pengerasan alami selama 1 hari. Uji karakterisasi yang dilakukan meliputi: densitas, porositas, kekuatan tekan dan konduktivitas termal. Secara garis besar proses pembuatan sampel panel beton dapat dilihat pada diagram alir dibawah ini,

Pengukuran densitas (bulk density) dari masing-masing panel beton ringan yang telah dibuat, dihitung dengan persamaan:

v m (1)

dengan,

= densitas, g/cm3

m = massa sampel kering, g

v = volume sampel, cm3

Untuk panel beton II nilai kuat tekannya adalah 0,17 – 8,73 MPa, diperlihatkan pada Gb.3.b. Pada

gambar tersebut juga menunjukkan perilaku yang sama dengan panel beton I. Komposisi terbaik panel beton ringan dicapai saat 20% resin digunakan sebagai matriks dan 80% perlit digunakan sebagai filler, atau pada perbandingan komposisi 1 : 4. Jika komposisi perlit kurang dari atau lebih dari 80%, maka nilai kuat tekannya akan menurun sesuai dengan grafik warna merah pada Gb.3. Jadi bisa disimpulkan bahwa komposisi panel beton ringan terbaik dicapai ketika 4/5 bagian merupakan filler dan 1/5 bagian merupakan matriks atau perekat.

Jika dibandingkan densitas kedua komposisi panel beton ringan, panel beton ringan II dengan perekat

resin memiliki densitas yang lebih rendah dibandingkan dengan panel beton I dengan perekat semen, lihat Resin yang digunakan terebut juga berfungsi untuk melindungi panel beton dari penyerapan air, karena sifat dari perlit itu sendiri yang cenderung mengikat air, sehingga tingkat penyerapan air pada panel beton ini lebih rendah daripada panel beton dengan perekat semen atau panel beton II. Hal ini tentu sangat berguna apabila digunakan dalam instalasi pembangunan rumah di lahan gambut atau rawa-rawa.

Berdasarkan referensi panel beton ringan untuk aplikasi sebagai insulator memiliki persyaratan densitas sekitar 0,320 – 0,960 g/ cm3 dan densitas typical yang ekonomis adalah sekitar 0,432 g/cm3[6]. Kurva warna hijau menunjukkan densitas panel beton ringan yang telah dilakukan pada penelitian sebelumnya,oleh Jauhara Cut Ali (2009). Adanya perbedaan nilai densitas yang dihasilkan untuk panel beton ringan dengan campuran yang sama pada penelitian sekarang dan sebelumnya bisa disebabkan karena beberapa faktor, antara lain sumber perlit, ukuran perlit, semen yang digunakan, dan juga proses waktu pengerasan yang berbeda. Pada Gb. 4 terlihat bahwa dengan komposisi perekat yang tetap, dalam hal ini semen dan resin, nilai densitasnya semakin mengecil dengan bertambahnya jumlah komposisi perlit. Hal ini membuktikan bahwa komposisi perlit sangat menentukan terhadap nilai densitas panel beton ringan yang dihasilkan.

Gambar 4. Gafik hubungan densitas panel beton ringan terhadap variasi komposisi dari hasil penelitian dan referensi

Pada Gb. 5 menunjukkan, bahwa nilai kuat tekan maksimum dicapai saat komposisi perlit pada panel

beton ringan sebesar 80%. Jika nilai tersebut diperbesar, maka kuat tekan dari panel beton ringan akan mengecil. Dari referensi diketahui, bahwa nilai kuat tekan panel beton ringan pada umumnya adalah 0,62 – 3,5 Mpa [7]. Jika dibandingkan nilai kuat tekan panel beton ringan I berada di bawah nilai kuat tekan minimum panel beton ringan pada umumnya, tapi untuk komposisi 80% perlit memiliki nilai kuat tekan yang berada diantara nilai kuat tekan referensi, yaitu 1,3MPa. Sedangkan nilai kuat tekan panel beton ringan II untuk perbandingan 1 : 2 berada diatas nilai kuat tekan minimum, untuk perbandingan 1 : 4 berada diatas nilai kuat tekan maksimum, sedangkan untuk perbandingan 1 : 6 langsung turun dibawah nilai kuat tekan minimum beton pada umumnya. Jadi dapat disimpulkan bahwa komposisi panel beton ringan terbaik dicapai saat 80% perlit dan 20% resin epoksi.

Pembuatan Panel Beton Berbasis Perlit dan Aplikasinya sebagai

Insulator Panas

INTISARI :

Telah dibuat panel beton ringan berbasis perlit sebagai agegat ringannya. Perlit merupakan salah satu jenis gelas vulkanik yang mengembang dan berpori ketika dipanaskan, bersifat ringan dan tahan api. Aplikasi panel beton ringan berbasis perlit dapat di gunakan sebagai peredam panas yang baik, dengan ciri nilai konduktivitas termal yang rendah. Pada penelitian ini dibuat panel beton ringan perlit dengan perekat semen, disebut panel beton I, dan panel beton ringan perlit dengan perekat resin, disebut panel beton II, dengan memvariasi komposisinya. Pengujian pembuatan panel beton ini meliputi uji densitas, porositas, kekuatan tekan dan konduktivitas termal. Dari hasil penelitian di dapat nilai densitas untuk panel beton I antara 0,96 – 0,99 g/cm3 dan nilai porositas antara 23.16% - 41.13% kemudian nilai densitas untuk panel beton II adalah antara 0,78 – 0,92 g/ cm3 dan nilai porositas antara 16.86 – 43.32%. Nilai kuat tekan untuk panel beton I adalah 0,14 – 0,24 MPa, sedangkan untuk Panel beton II adalah 0,54 – 0,95 MPa. Jika dibandingkan keduanya, ternyata panel beton ringan perlit dengan perekat resin memiliki densitas lebih kecil, porositas yang juga lebih kecil namun memiliki nilai kuat tekan lebih besar jika dibandingkan dengan panel beton ringan dengan perekat semen.

Komposisi terbaik pembuatan panel beton ringan adalah 80% perlit dan 20% perekat atau perbandingan 1 : 4 untuk perekat dengan perlit. Untuk hasil pengukuran konduktivitas termal panel beton II berbasis perlit dengan perekat resin melalui proses pengerasan secara alami 1 hari dan tanpa di autoclave, adalah sebesar 0,6922 W/m2 K. Nilai konduktivitas termal panel beton akan meningkat sebanding dengan nilai densitasnya, dan akan menurun dengan porositasnya. Dari nilai tersebut dapat disimpulkan bahwa panel beton ringan dapat diaplikasikan sebagai bahan insulator atau peredam panas.

KATA KUNCI : panel beton ringan, perlit, semen, resin, densitas, konduktivitas termal, insulator panas

Komposisi terbaik pembuatan panel beton ringan adalah 80% perlit dan 20% perekat atau perbandingan 1 : 4 untuk perekat dengan perlit. Untuk hasil pengukuran konduktivitas termal panel beton II berbasis perlit dengan perekat resin melalui proses pengerasan secara alami 1 hari dan tanpa di autoclave, adalah sebesar 0,6922 W/m2 K. Nilai konduktivitas termal panel beton akan meningkat sebanding dengan nilai densitasnya, dan akan menurun dengan porositasnya. Dari nilai tersebut dapat disimpulkan bahwa panel beton ringan dapat diaplikasikan sebagai bahan insulator atau peredam panas.

KATA KUNCI : panel beton ringan, perlit, semen, resin, densitas, konduktivitas termal, insulator panas

1 PENDAHULUAN

Beton adalah material yang banyak digunakan dalam konstruksi sebuah bangunan. Sedangkan panel

beton adalah beton yang berbentuk lembaran, berukuran lebih panjang dari bahan bangunan lainnya, material ini terbuat dari campuran semen, pasir dan agregrat. Pada umumnya karakteristik panel beton yang beredar dipasaran memiliki densitas yang sangat tinggi, sekitar > 2000 kg/m3, Penggunaan panel beton tersebut memerlukan tenaga lebih banyak bahkan membutuhkan alat berat sebagai media bantu. Karena membutuhkan media bantu, waktu yang dibutuhkan untuk pemasangan instalasi panel beton tersebut pada suatu bangunan relatif lebih lama. Dewasa ini telah dikembangkan rekayasa material penyusun panel beton sehingga dihasilkan panel beton dengan densitas yang lebih rendah akan tetapi memiliki kekuatan mekanik yang bisa diatur sesuai dengan komposisi bahan penyusunnya, inilah yang disebut panel beton ringan.

Panel beton ringan adalah panel beton yang mengandung agegat ringan dan mempunyai densitas tidak lebih dari 1900 kg/m3 atau 1.9 g/cm3. Manfaat dari panel beton ringan antara lain, sebagai peredam panas (thermal insulation), peredam suara, tahan api (fire retardant), memudahkan dalam pemasangan/instalasi (karena ringan) dan memungkinkan untuk terjadinya efektivitas waktu pemasangan. Selain itu, panel beton ringan juga memiliki kelemahan antara lain nilai kuat tekan (compressive strength) yang terbatas sehingga kurang mampu untuk penggunaan sebagai pemikul beban pada bangunan. Pembuatan panel beton ringa dapat dilakukan dengan beberapa teknik, dengan membuatnya berpori (aerated concret) atau menggunakan agegat ringan sebagai pengisi agar stabil (non aerated concrete). Dalam penelitian ini dilakukan pembuatan panel beton ringan dengan menggunakan agegat ringan berupa perlit.

Perlit (perlite) merupakan salah satu jenis gelas vulkanik yang mengembang dan berpori ketika

dipanaskan. Perlit dapat juga didefinisikan sebagai batuan gelas silikat yang mengandung sekitar 70% SiO2, dan jika dipanaskan pada suhu tertentu bisa mengembang 4 hingga 20 kali volume semula [4]. Batuan ini berwarna abu-abu kehijauan atau abu-abu kehitaman. Ketika dipanaskan warnanya akan berubah menjadi abu-abu cerah atau putih. Perlit banyak terdapat pada hasil letusan di sekitar gunung vulkanik. Ketika lava mengalir, bagian bawahnya bersentuhan dengan media air. Karena pegaruh beban yang menimpanya, lava yang tertahan mengalami proses pendinginan yang sangat cepat, proses ini disebut sebagai perlitisasi.

Pada umumnya, perlit memiliki karakteristik yang berbeda-beda disetiap daerah penemuan perlit.

Perbedaan tersebut disebabkan jumlah air yang terikat dan sejarah erupsinya. Namun karakteristik perlit secara umum adalah ringan dan tahan api. Oleh karena itu, perlit dapat digunakan sebagai paduan agegat dalam pembentukan panel beton ringan. Dari penelitian diharapkan dapat dihasilkan panel beton ringan berbasis perlit yang dapat digunakan sebagai peredam panas. Kemampuan panel beton ringan sebagai peredam panas yang baik adalah memiliki ciri nilai konduktivitas termal yang kecil. Tujuan dari penelitian ini adalah untuk membuat panel beton ringan dengan variasi komposisi bahan penyusunnya yang memiliki nilai konduktivitas termal yang paling rendah. Sedangkan untuk bahan insulator panel beton ringan memiliki konduktivitas termal sekitar 0,6 – 1,19 W/m.K [7].

Pada penelitian sebelumnya, oleh Jauhara Cut Ali (2009), telah dilakukan pembuatan panel beton berbasis perlit dengan dua macam komposisi campuran, yaitu semen-perlit dan semen-perlit-pasir. Hasil penelitian ini menunjukan bahwa panel beton ringan campuran semen-perlit, dengan proses pengerasan menggunakan autoclave memiliki densitas yang hampir sama dengan panel beton ringan serupa akan tetapi dengan proses pengerasan alami. Proses pengerasan dengan menggunakan autoclave ini bermanfaat untuk efisiensi waktu proses pembuatan panel beton ringan agar lebih cepat dibandingkan pengerasan alami yang membutuhkan waktu 28 hari. Nilai densitas yang dihasilkan sangat dipengaruhi oleh faktor komposisi perbandingan semen dan perlit. Dari hasil penelitian tersebut menunjukkan bahwa semakin banyak komposisi perlit maka tingkat penyerapan airnya juga meningkat. Hal ini tentu sangat berpengaruh dengan kualitas panel beton ringan yang dihasilkan. Panel beton ringan dengan tingkat penyerapan air yang tinggi buruk untuk instalasi bahan bangunan.

Pada penelitian ini dibuat dua macam panel beton ringan dengan perekat semen dan resin epoksi.

Diharapkan dari penelitian ini diperoleh panel beton ringan dengan waktu pembuatan yang lebih cepat, nilai densitas rendah (< 1,9 g/cm3) dan memiliki nilai konduktivitas termal yang rendah (< 1,19 W/m.K), sehingga dapat digunakan sebagai bahan insulator panas.

2. METODOLOGI

Pada penelitian ini dibuat panel beton ringan dengan dua buah komposisi sampel. Komposisi yang

pertama adalah campuran antara semen dengan perlit, disebut panel beton I, dengan pengerasan

menggunakan autoclave dengan temperatur 121 selama 120 menit. Komposisi yang kedua adalah

campuran antara resin epoksi dengan perlit, disebut panel beton II, dengan pengerasan alami selama 1 hari. Perlit dalam hal ini merupakan komponen pengisi atau lebih dikenal dengan sebutan filler. Sedangkan semen atau resin bertugas sebagai perekat atau matriks dalam pembuatan beton.

Bahan-bahan yang diperlukan dalam penelitian ini adalah perlit sintesis, semen portland, air, resin,

dan cetakan dari pipa paralon dengan ukuran diameter = 2 cm, dan panjang = 5 cm. Untuk panel beton I, nilai Fasa Air Semen (FAS) dibuat tetap sebesar 0,4. Nilai FAS ini merupakan perbandingan antara berat air dengan berat semen, umumnya nilai FAS dalam rentang 0,4 – 0,65.

Variasi komposisi antara perekat : perlit untuk panel beton I adalah 1 : 2, 1 : 4, 1 : 6 dan 1 : 8, sedangkan untuk panel beton II adalah 1 : 2, 1 : 4, dan 1 : 6. Tahapan pembuatan benda uji, mulai dari

penimbangan bahan baku sesuai dengan komposisi, pencampuran, pengadukan dan pencetakan menggunakan pipa paralon.

Setelah dicetak, sampel kemudian dikeringkan agar terjadi proses penuaan (aging). Pada umumnya proses pengerasan panel beton secara alami membutuhkan waktu 28 hari, menghasilkan panel beton dengan sifat mekanik sebesar 70% dari semestinya [5]. Pada penelitian ini, proses pengerasan yang dilakukan untuk panel beton I adalah menggunakan autoclave selama 120 menit, dan untuk panel beton II adalah pengerasan alami selama 1 hari. Uji karakterisasi yang dilakukan meliputi: densitas, porositas, kekuatan tekan dan konduktivitas termal. Secara garis besar proses pembuatan sampel panel beton dapat dilihat pada diagram alir dibawah ini,

Pengukuran densitas (bulk density) dari masing-masing panel beton ringan yang telah dibuat, dihitung dengan persamaan:

v m (1)

dengan,

= densitas, g/cm3

m = massa sampel kering, g

v = volume sampel, cm3

Pengukuran porositas merupakan prosentase perbandingan volume kosong (rongga) dengan volume

benda padatnya. Ada dua jenis porositas, yakni porositas terbuka dan porositas tertutup. Pada porositas tertutup, rongga di dalam suatu benda tidak dapat ditembus oleh air, sehingga pengukuran porositas tertutup sulit dilakukan, sedangkan porositas terbuka, mempunyai akses dengan permukaan luar meskipun rongga berada di tengah-tengah benda. Sehingga yang dihitung adalah porositas terbuka, persamaannya adalah:

benda padatnya. Ada dua jenis porositas, yakni porositas terbuka dan porositas tertutup. Pada porositas tertutup, rongga di dalam suatu benda tidak dapat ditembus oleh air, sehingga pengukuran porositas tertutup sulit dilakukan, sedangkan porositas terbuka, mempunyai akses dengan permukaan luar meskipun rongga berada di tengah-tengah benda. Sehingga yang dihitung adalah porositas terbuka, persamaannya adalah:

dengan:

P = porositas , %

mv = massa jenuh setelah direndam 24 jam

m0 = massa awal sampel setelah dikreringkan, g

mA = massa sampel yang digantung di dalam air ,setelah sebelumnya direndam dalam air , g

mK = massa kawat yang digunakan untuk menggantung sampel, g Awalnya, sampel panel beton direndam air selama 24 jam, kemudian ditimbang dengan neraca digital, mencari massa basah, mv. Setelah itu dicari massa tergantung air dalam posisi rongga terisi air, dengan cara menggantungkan panel beton dalam air di atas neraca digital sehingga didapatkan mA. Untuk pengukuran kuat tekan (compressive strength), sampel berbentuk silinder diukur diameternya, minimal dilakukan tiga kali pengulangan, sehingga luas penampang dapat dihitung. Nilai kuat tekan (compressive strength) dapat ditentukan dengan persamaan berikut:

A kuat tekan F (3)

P = porositas , %

mv = massa jenuh setelah direndam 24 jam

m0 = massa awal sampel setelah dikreringkan, g

mA = massa sampel yang digantung di dalam air ,setelah sebelumnya direndam dalam air , g

mK = massa kawat yang digunakan untuk menggantung sampel, g Awalnya, sampel panel beton direndam air selama 24 jam, kemudian ditimbang dengan neraca digital, mencari massa basah, mv. Setelah itu dicari massa tergantung air dalam posisi rongga terisi air, dengan cara menggantungkan panel beton dalam air di atas neraca digital sehingga didapatkan mA. Untuk pengukuran kuat tekan (compressive strength), sampel berbentuk silinder diukur diameternya, minimal dilakukan tiga kali pengulangan, sehingga luas penampang dapat dihitung. Nilai kuat tekan (compressive strength) dapat ditentukan dengan persamaan berikut:

A kuat tekan F (3)

Dengan,

F = Gaya Tekan, N

A = Luas Penampang, cm3

Untuk mengetahui besarnya konduktivitas termal, sampel panel beton dibuat berbentuk silinder (koin) dengan diameter sekitar 10 cm, dan tebal 1 – 1,5 cm. Benda uji diletakkan di atas pelat kuningan, ketel uap diletakkan di atas benda uji dan hubungkan dengan ketel air panas dengan menggunakan selang. Masukkan termometer T1 pada lubang ketel uap dan termometer T2 pada pelat alas kuningan. Mencatat kenaikan temperatur T1 dan T2 setiap dua menit sampai kondisi kesetimbangan (stady state) tercapai. Keadaan setimbang dinyatakan apabila kenaikan temperatur berkisar 0,1 0C selama 10 menit. Apabila T1 dan T2 sudah mencapai setimbang angkat ketel uap dan panaskan pelat alas beserta benda uji dengan alat pemanas, hingga temperatur T2 naik sekitar 10 0C. Setelah temperaturnya tercapai, matikan alat pemanas dan catat penurunan temperatur T2 setiap dua menit, sehingga selisih suhunya sekitar 20 0C. Nilai konduktivitas panas diperoleh dari persamaan berikut:

F = Gaya Tekan, N

A = Luas Penampang, cm3

Untuk mengetahui besarnya konduktivitas termal, sampel panel beton dibuat berbentuk silinder (koin) dengan diameter sekitar 10 cm, dan tebal 1 – 1,5 cm. Benda uji diletakkan di atas pelat kuningan, ketel uap diletakkan di atas benda uji dan hubungkan dengan ketel air panas dengan menggunakan selang. Masukkan termometer T1 pada lubang ketel uap dan termometer T2 pada pelat alas kuningan. Mencatat kenaikan temperatur T1 dan T2 setiap dua menit sampai kondisi kesetimbangan (stady state) tercapai. Keadaan setimbang dinyatakan apabila kenaikan temperatur berkisar 0,1 0C selama 10 menit. Apabila T1 dan T2 sudah mencapai setimbang angkat ketel uap dan panaskan pelat alas beserta benda uji dengan alat pemanas, hingga temperatur T2 naik sekitar 10 0C. Setelah temperaturnya tercapai, matikan alat pemanas dan catat penurunan temperatur T2 setiap dua menit, sehingga selisih suhunya sekitar 20 0C. Nilai konduktivitas panas diperoleh dari persamaan berikut:

dengan,

k = konduktivitas panas

m = massa air, g

c =panas jenis kuningan, kal/g oC

d = tebal sampel, cmdt

dT = perubahan suhu terhadap waktu

A = luas permukaan kontak

T1 = Temperatur air panas pada steady state, oC

T2 = Temperatur permukaan panel beton,oC

k = konduktivitas panas

m = massa air, g

c =panas jenis kuningan, kal/g oC

d = tebal sampel, cmdt

dT = perubahan suhu terhadap waktu

A = luas permukaan kontak

T1 = Temperatur air panas pada steady state, oC

T2 = Temperatur permukaan panel beton,oC

3. HASIL DAN PEMBAHASAN

Hasil pengukuran densitas dan porositas untuk panel beton I, yaitu campuran antara semen-perlit dapat dilihat pada Gb. 2.a. Sementara hasil pengukuran densitas dan porositas untuk panel beton II, yaitu campuran antara resin-perlit dapat dilihat pada Gb. 2.b.

Dari Gb. 2.a di atas diketahui bahwa panel beton I dengan 4 variasi komposisi memiliki nilai densitas

antara 0,96 – 0,98 g/cm3 dan nilai porositas antara 23,16% - 41,13%. Nilai optimum densitas panel beton I adalah sebesar 0,98 g/cm3 dan nilai optimum porositasnya adalah sebesar 23,16%. Nilai optimum ini dicapai pada saat komposisi perlit 80% atau dengan perbandingan 1 : 4. Jika komposisi material perlit melebihi 80% dalam campuran, beton yang dihasilkan akan semakin ringan namun nilai porositasnya akan lebih tinggi. Sebaliknya, jika komposisi material perlit kurang dari 80%, maka beton yang dihasilkan juga memiliki nilai densitas lebih tinggi namun nilai porositas akan lebih kecil. Nilai densitas panel beton ringan berbasis perlit dipengaruhi oleh komposisi perlit itu sendiri, karena material perlit memiliki densitas yang sangat rendah yaitu antara 0,04 – 0,17 g/cm3 [6].

Sedangkan untuk panel Beton II yang dibuat dengan 3 variasi komposisi memiliki nilai densitas antara 0,78 – 0,89 g/ cm3 dan nilai porositas antara 18,86 – 43,32% (lihat Gb.2.b). Panel beton II memiliki nilai optimum densitas sebesar 0,89 g/cm3 dan nilai optimum porositas adalah sebesar 18,86%. Nilai optimum densitas dan porositas panel beton II juga dicapai saat 80% komposisi perlit ada dalam campuran. Nilai porositas panel beton I lebih tinggi daripada panel beton II, namun nilai densitasnya juga lebih tinggi daripada panel beton II. Padahal seharusnya semakin poros suatu panel beton ringan maka densitasnya akan semakin kecil atau bernilai rendah. Hal ini disebabkan pada panel beton I memiliki kandungan air di dalam komposisinya. Air yang ada menempati ruang-ruang di dalam struktur beton, jika beton sudah mengeras dan terjadi pelepasan air dan membentuk rongga atau pori-pori. Sedangkan pada panel beton II dengan perekat resin epoksi tidak terjadi proses penguapan. Akibatnya nilai porositas panel beton I lebih tinggi daripada panel beton II, dan densitasnya lebih tinggi daripada panel beton II.

Dari Gb.2 diatas dapat diambil kesimpulan bahwa komposisi optimum pembuatan panel beton ringan

dicapai pada perbandingan antara matriks dan filler sebesar 1 : 4. Perbandingan tersebut merupakan titik jenuh ikatan, dimana ikatan molekul-molekul perlit yang terbentuk sangat kuat dengan adanya komposisi yang sesuai dengan semen atau resin sebagai matriks atau perekat. Jika komposisi filler, dalam hal ini perlit, ditambahkan hingga melebihi titik jenuh, jumlah perekat tentu semakin kecil, maka dapat menyebabkan ikatan- ikatan molekul perlit yang terbentuk akan lemah. Ikatan antar molekul perlit yang lemah ditunjukkan dengan nilai porositasnya yang tinggi.

Semakin poros panel beton ringan tersebut, maka nilai kekuatan tekannya akan berkurang sehingga

kemampuan panel beton untuk menyangga beban berat juga akan kecil. Hal ini ditunjukkan pada gafik uji tekan pada Gb.3. Pada Gb.3.a memperlihatkan nilai kuat tekan untuk panel beton I memiliki nilai antara 0,096 – 1,3 MPa, dengan nilai optimum adalah sebesar 1,3 MPa. Nilai optimum ini dicapai saat komposisi 80% perlit berada dalam campuran. Jika komposisi perlit ditambah hingga melebihi 80%, maka ikatanikatan molekul perlit akan lemah karena komposisi semen yang semakin rendah, nilai porositasnya akan meningkat sehingga menurunkan kuat tekan panel beton I. Jika komposisi perlit kurang dari 80% atau dengan perbadingan 1 : 2, kuat tekannya akan bernilai sangat rendah dibandingkan dengan komposisi yang lain. Pada panel beton, kuat tekan dipengaruhi oleh jumlah perlit yang berfungsi sebagai filler dan sekaligus sebagai penguat. Oleh karena itu komposisi jumlah perlit yang berkurang akan menyebabkan kekuatan panel beton

antara 0,96 – 0,98 g/cm3 dan nilai porositas antara 23,16% - 41,13%. Nilai optimum densitas panel beton I adalah sebesar 0,98 g/cm3 dan nilai optimum porositasnya adalah sebesar 23,16%. Nilai optimum ini dicapai pada saat komposisi perlit 80% atau dengan perbandingan 1 : 4. Jika komposisi material perlit melebihi 80% dalam campuran, beton yang dihasilkan akan semakin ringan namun nilai porositasnya akan lebih tinggi. Sebaliknya, jika komposisi material perlit kurang dari 80%, maka beton yang dihasilkan juga memiliki nilai densitas lebih tinggi namun nilai porositas akan lebih kecil. Nilai densitas panel beton ringan berbasis perlit dipengaruhi oleh komposisi perlit itu sendiri, karena material perlit memiliki densitas yang sangat rendah yaitu antara 0,04 – 0,17 g/cm3 [6].

Sedangkan untuk panel Beton II yang dibuat dengan 3 variasi komposisi memiliki nilai densitas antara 0,78 – 0,89 g/ cm3 dan nilai porositas antara 18,86 – 43,32% (lihat Gb.2.b). Panel beton II memiliki nilai optimum densitas sebesar 0,89 g/cm3 dan nilai optimum porositas adalah sebesar 18,86%. Nilai optimum densitas dan porositas panel beton II juga dicapai saat 80% komposisi perlit ada dalam campuran. Nilai porositas panel beton I lebih tinggi daripada panel beton II, namun nilai densitasnya juga lebih tinggi daripada panel beton II. Padahal seharusnya semakin poros suatu panel beton ringan maka densitasnya akan semakin kecil atau bernilai rendah. Hal ini disebabkan pada panel beton I memiliki kandungan air di dalam komposisinya. Air yang ada menempati ruang-ruang di dalam struktur beton, jika beton sudah mengeras dan terjadi pelepasan air dan membentuk rongga atau pori-pori. Sedangkan pada panel beton II dengan perekat resin epoksi tidak terjadi proses penguapan. Akibatnya nilai porositas panel beton I lebih tinggi daripada panel beton II, dan densitasnya lebih tinggi daripada panel beton II.

Dari Gb.2 diatas dapat diambil kesimpulan bahwa komposisi optimum pembuatan panel beton ringan

dicapai pada perbandingan antara matriks dan filler sebesar 1 : 4. Perbandingan tersebut merupakan titik jenuh ikatan, dimana ikatan molekul-molekul perlit yang terbentuk sangat kuat dengan adanya komposisi yang sesuai dengan semen atau resin sebagai matriks atau perekat. Jika komposisi filler, dalam hal ini perlit, ditambahkan hingga melebihi titik jenuh, jumlah perekat tentu semakin kecil, maka dapat menyebabkan ikatan- ikatan molekul perlit yang terbentuk akan lemah. Ikatan antar molekul perlit yang lemah ditunjukkan dengan nilai porositasnya yang tinggi.

Semakin poros panel beton ringan tersebut, maka nilai kekuatan tekannya akan berkurang sehingga

kemampuan panel beton untuk menyangga beban berat juga akan kecil. Hal ini ditunjukkan pada gafik uji tekan pada Gb.3. Pada Gb.3.a memperlihatkan nilai kuat tekan untuk panel beton I memiliki nilai antara 0,096 – 1,3 MPa, dengan nilai optimum adalah sebesar 1,3 MPa. Nilai optimum ini dicapai saat komposisi 80% perlit berada dalam campuran. Jika komposisi perlit ditambah hingga melebihi 80%, maka ikatanikatan molekul perlit akan lemah karena komposisi semen yang semakin rendah, nilai porositasnya akan meningkat sehingga menurunkan kuat tekan panel beton I. Jika komposisi perlit kurang dari 80% atau dengan perbadingan 1 : 2, kuat tekannya akan bernilai sangat rendah dibandingkan dengan komposisi yang lain. Pada panel beton, kuat tekan dipengaruhi oleh jumlah perlit yang berfungsi sebagai filler dan sekaligus sebagai penguat. Oleh karena itu komposisi jumlah perlit yang berkurang akan menyebabkan kekuatan panel beton

Untuk panel beton II nilai kuat tekannya adalah 0,17 – 8,73 MPa, diperlihatkan pada Gb.3.b. Pada

gambar tersebut juga menunjukkan perilaku yang sama dengan panel beton I. Komposisi terbaik panel beton ringan dicapai saat 20% resin digunakan sebagai matriks dan 80% perlit digunakan sebagai filler, atau pada perbandingan komposisi 1 : 4. Jika komposisi perlit kurang dari atau lebih dari 80%, maka nilai kuat tekannya akan menurun sesuai dengan grafik warna merah pada Gb.3. Jadi bisa disimpulkan bahwa komposisi panel beton ringan terbaik dicapai ketika 4/5 bagian merupakan filler dan 1/5 bagian merupakan matriks atau perekat.

Jika dibandingkan densitas kedua komposisi panel beton ringan, panel beton ringan II dengan perekat

resin memiliki densitas yang lebih rendah dibandingkan dengan panel beton I dengan perekat semen, lihat Resin yang digunakan terebut juga berfungsi untuk melindungi panel beton dari penyerapan air, karena sifat dari perlit itu sendiri yang cenderung mengikat air, sehingga tingkat penyerapan air pada panel beton ini lebih rendah daripada panel beton dengan perekat semen atau panel beton II. Hal ini tentu sangat berguna apabila digunakan dalam instalasi pembangunan rumah di lahan gambut atau rawa-rawa.

Berdasarkan referensi panel beton ringan untuk aplikasi sebagai insulator memiliki persyaratan densitas sekitar 0,320 – 0,960 g/ cm3 dan densitas typical yang ekonomis adalah sekitar 0,432 g/cm3[6]. Kurva warna hijau menunjukkan densitas panel beton ringan yang telah dilakukan pada penelitian sebelumnya,oleh Jauhara Cut Ali (2009). Adanya perbedaan nilai densitas yang dihasilkan untuk panel beton ringan dengan campuran yang sama pada penelitian sekarang dan sebelumnya bisa disebabkan karena beberapa faktor, antara lain sumber perlit, ukuran perlit, semen yang digunakan, dan juga proses waktu pengerasan yang berbeda. Pada Gb. 4 terlihat bahwa dengan komposisi perekat yang tetap, dalam hal ini semen dan resin, nilai densitasnya semakin mengecil dengan bertambahnya jumlah komposisi perlit. Hal ini membuktikan bahwa komposisi perlit sangat menentukan terhadap nilai densitas panel beton ringan yang dihasilkan.

Gambar 4. Gafik hubungan densitas panel beton ringan terhadap variasi komposisi dari hasil penelitian dan referensi

Pada Gb. 5 menunjukkan, bahwa nilai kuat tekan maksimum dicapai saat komposisi perlit pada panel

beton ringan sebesar 80%. Jika nilai tersebut diperbesar, maka kuat tekan dari panel beton ringan akan mengecil. Dari referensi diketahui, bahwa nilai kuat tekan panel beton ringan pada umumnya adalah 0,62 – 3,5 Mpa [7]. Jika dibandingkan nilai kuat tekan panel beton ringan I berada di bawah nilai kuat tekan minimum panel beton ringan pada umumnya, tapi untuk komposisi 80% perlit memiliki nilai kuat tekan yang berada diantara nilai kuat tekan referensi, yaitu 1,3MPa. Sedangkan nilai kuat tekan panel beton ringan II untuk perbandingan 1 : 2 berada diatas nilai kuat tekan minimum, untuk perbandingan 1 : 4 berada diatas nilai kuat tekan maksimum, sedangkan untuk perbandingan 1 : 6 langsung turun dibawah nilai kuat tekan minimum beton pada umumnya. Jadi dapat disimpulkan bahwa komposisi panel beton ringan terbaik dicapai saat 80% perlit dan 20% resin epoksi.

Gambar 5. Grafik Hubungan kuat tekan panel beton ringan terhadap komposisi

Berdasarkan hasil pengukuran kuat tekan terbaik dicapai saat 80% perlit dan 20% resin epoksi, maka

pada kondisi tersebut dilakukan pengukuran konduktivitas termal. Pengukuran konduktivitas termal

bertujuan untuk mengetahui kemampuan panel beton ringan dalam menghantarkan panas. Pengujian

konduktivitas termal panel beton ringan dilakukan dengan menggunakan thermal conductivitymeter dan mengacu pada ASTM C 177 – 1997. Hasilnya diperlihatkan pada Gb.6. Kurva berwarna merah menunjukkan temperatur pada sisi benda yang bersinggungan langsung dengan penghantar panas (ketel uap), sedangkan kurva berwarna biru menunjukkan temperatur pada sisi yang berlawanan. Terdapat perbedaan temperatur pada kedua sisi, karena terjadi kenaikan temperatur tiap waktu pada kedua sisi yang bernilai tidak sama. Namun ketika mencapai titik jenuh, kenaikan temperatur keduanya relatif konstan sehingga perbedaan temperatur keduanya sekitar 60C. Perbedaan temperatur pada kedua sisi saat jenuh ini dihitung dan dimasukkan ke dalam Persamaan 4, sehingga dihasilkan nilai konduktivitas termal sebesar 0,6922 W/m2 K. Nilai konduktivitas termal panel beton akan meningkat sebanding dengan nilai densitasnya, dan akan menurun dengan porositasnya [9]. Dari referensi diketahui bahwa konduktivitas termal panel beton perlit sekitar 0,54 – 0,83 W/m2 K. Dari nilai konduktivitas termal tersebut dapat disimpulkan bahwa panel beton perlit dengan perekat resin ini dapat digunakan sebagai bahan insulator panas.

4. KESIMPULAN DAN SARAN

Berdasarkan hasil pengukuran kuat tekan terbaik dicapai saat 80% perlit dan 20% resin epoksi, maka

pada kondisi tersebut dilakukan pengukuran konduktivitas termal. Pengukuran konduktivitas termal

bertujuan untuk mengetahui kemampuan panel beton ringan dalam menghantarkan panas. Pengujian

konduktivitas termal panel beton ringan dilakukan dengan menggunakan thermal conductivitymeter dan mengacu pada ASTM C 177 – 1997. Hasilnya diperlihatkan pada Gb.6. Kurva berwarna merah menunjukkan temperatur pada sisi benda yang bersinggungan langsung dengan penghantar panas (ketel uap), sedangkan kurva berwarna biru menunjukkan temperatur pada sisi yang berlawanan. Terdapat perbedaan temperatur pada kedua sisi, karena terjadi kenaikan temperatur tiap waktu pada kedua sisi yang bernilai tidak sama. Namun ketika mencapai titik jenuh, kenaikan temperatur keduanya relatif konstan sehingga perbedaan temperatur keduanya sekitar 60C. Perbedaan temperatur pada kedua sisi saat jenuh ini dihitung dan dimasukkan ke dalam Persamaan 4, sehingga dihasilkan nilai konduktivitas termal sebesar 0,6922 W/m2 K. Nilai konduktivitas termal panel beton akan meningkat sebanding dengan nilai densitasnya, dan akan menurun dengan porositasnya [9]. Dari referensi diketahui bahwa konduktivitas termal panel beton perlit sekitar 0,54 – 0,83 W/m2 K. Dari nilai konduktivitas termal tersebut dapat disimpulkan bahwa panel beton perlit dengan perekat resin ini dapat digunakan sebagai bahan insulator panas.

4. KESIMPULAN DAN SARAN

4.1 Kesimpulan

Dari pembuatan panel beton ringan berbasis perlit dengan perekat semen dan resin dapat disimpulkan bahwa:

1 Karakteristik panel beton ringan dipengaruhi oleh varisi komposisi dan jenis perekat yang digunakan.

2 Nilai densitas panel beton ringan berbasis perlit dengan perekat resin (panel beton II) jauh lebih rendah

daripada dengan menggunakan perekat semen (panel beton I).

Jurnal Ilmu Pengetahuan dan Teknologi TELAAH Volume 29, Mei 2011

3 Nilai porositas panel beton ringan berbasis perlit dengan perekat resin (panel beton II) lebih rendah

daripada dengan menggunakan perekat semen (panel beton I).

4 Panel beton ringan berbasis perlit dengan perekat resin memiliki nilai kuat tekan lebih besar daripada menggunakan perekat semen

5 Kondisi optimum diperoleh pada komposisi 80% perlit dan 20% resin epoksi atau 1:4, yang

menghasilkan nilai konduktivitas termal : 0,6922 W/m2 K. Sehingga panel beton ringan ini sangat cocokdipergunakan sebagai insulator panas.

Dari pembuatan panel beton ringan berbasis perlit dengan perekat semen dan resin dapat disimpulkan bahwa:

1 Karakteristik panel beton ringan dipengaruhi oleh varisi komposisi dan jenis perekat yang digunakan.

2 Nilai densitas panel beton ringan berbasis perlit dengan perekat resin (panel beton II) jauh lebih rendah

daripada dengan menggunakan perekat semen (panel beton I).

Jurnal Ilmu Pengetahuan dan Teknologi TELAAH Volume 29, Mei 2011

3 Nilai porositas panel beton ringan berbasis perlit dengan perekat resin (panel beton II) lebih rendah

daripada dengan menggunakan perekat semen (panel beton I).

4 Panel beton ringan berbasis perlit dengan perekat resin memiliki nilai kuat tekan lebih besar daripada menggunakan perekat semen

5 Kondisi optimum diperoleh pada komposisi 80% perlit dan 20% resin epoksi atau 1:4, yang

menghasilkan nilai konduktivitas termal : 0,6922 W/m2 K. Sehingga panel beton ringan ini sangat cocokdipergunakan sebagai insulator panas.

4.2 Saran

1. Untuk penelitian selanjutnya perlu dilakukan pengujian tingkat penyerapan air dari panel beton ringan

perlit dengan perekat resin.

2. Perlu adanya pengujian SEM untuk mengetahui secara mikroskopis susunan ikatan antara matriks atau

penguat dengan filler atau pengisi.

1. Untuk penelitian selanjutnya perlu dilakukan pengujian tingkat penyerapan air dari panel beton ringan

perlit dengan perekat resin.

2. Perlu adanya pengujian SEM untuk mengetahui secara mikroskopis susunan ikatan antara matriks atau

penguat dengan filler atau pengisi.

DAFTAR PUSTAKA

[1] Ali, J C, Pembuatan Panel Beton Ringan Berbasis Perlit dan efek Komposisinya Terhadap

Karakteristiknya, Medan : USU,2009.

[2] Tata Cara Perhitungan Struktur Panel beton untuk Bangunan Gedung. SNI, 03xxx2002.

[3] http://www.mii.org/Minerals/photoperlite.html

[4] A.F.Ismayanto dan E.T Agustinus, Batuan Perlit Karangnunggal Sebagai Bahan Sintesa Atapulgit,

Jurnal Riset Geologi dan Pertambangan Jilid 17 No. 2, 1-17, 2007.

[5] http://mualim.wordpress.com/2007/07/23/teknik-pembuatan-panel beton-1/

[6] Ajax, Ontario.,CG. SpecialtyVermiculite®.IndustrialPerlite, Co. of Canada Ltd 294, L1S 3C6 BP-012

4M/10/87. (www.na.gaceconstruction.com/vermiculite/download/Perlite.pdf)

[7] http://www.silbrico.com/lightwt.htm

[8] http://www.perlite.org/perlite_info/guides/lightweight_insulating_concrete/general/perlite_concrete.pdf

[9] A, Mortensen, Concise Encyclopedia of Composite Materials, Elsevier Ltd, Netherlands., Hal 236 2nd

edition,2007

[1] Ali, J C, Pembuatan Panel Beton Ringan Berbasis Perlit dan efek Komposisinya Terhadap

Karakteristiknya, Medan : USU,2009.

[2] Tata Cara Perhitungan Struktur Panel beton untuk Bangunan Gedung. SNI, 03xxx2002.

[3] http://www.mii.org/Minerals/photoperlite.html

[4] A.F.Ismayanto dan E.T Agustinus, Batuan Perlit Karangnunggal Sebagai Bahan Sintesa Atapulgit,

Jurnal Riset Geologi dan Pertambangan Jilid 17 No. 2, 1-17, 2007.

[5] http://mualim.wordpress.com/2007/07/23/teknik-pembuatan-panel beton-1/

[6] Ajax, Ontario.,CG. SpecialtyVermiculite®.IndustrialPerlite, Co. of Canada Ltd 294, L1S 3C6 BP-012

4M/10/87. (www.na.gaceconstruction.com/vermiculite/download/Perlite.pdf)

[7] http://www.silbrico.com/lightwt.htm

[8] http://www.perlite.org/perlite_info/guides/lightweight_insulating_concrete/general/perlite_concrete.pdf

[9] A, Mortensen, Concise Encyclopedia of Composite Materials, Elsevier Ltd, Netherlands., Hal 236 2nd

edition,2007

Rabu, 11 Desember 2013

Proses Pembuatan Bata Ringan

Cara dan Proses Produksinya

Pengeringan

dilakukan hanya dengan diangin-anginkan selama 10 jam untuk bisa,

dikeluarkan dari cetakan / molding bata dan disimpan ke tempat

pengerasan (curring area). Bata ringan CLC ini dapat digunakan dalam

konstruksi setelah berumur 20 hari. Bata ringan ini bisa terapung dia air.

Teknologi ini tidak hanya terbatas pada pembuatan batu bata, tapi juga bisa digunakan untuk insulator panas pada atap, dinding precast, dinding cor langsung, elevasi lantai, lantai bangunan dan masih banyak kegunaan lainnya.

Cara dengan ban berjalan

Cara Manual

Analisa Bisnis Produksi Bata Ringan CLC

Bata

ringan merupakan jawaban dari mulai adanya kelangkaan pasir di beberapa

tempat atau harga pasir semakin mahal. Bahan dari bata ringan berupa

fly ash (abu sisa pembakaran batubara atau tebu yang banyak mengandung

silika)atau dengan pasir dicampur

semen dalam wadah mixing kemudian campuran tersebut disemprot busa kimia pasta Aluminium sebagai pengembang.Setelah campuran merata dicetak sesuai ukuran yang diperlukan. Berikut ini ada video tentang cara pembuatan secara semi mekanik dan manual di India.

Fly ash/abu dari batubara yang dibakar jumlahnya ratusan ton per hari di pabrik semen tetapi tidak ada yang sisa karena utk campuran semen kecuali fly ash dari pembangkit listrik dan pengecoran biji besi, Indikasi kelangkaan pasir mulai nampak di S.Brantas & Bengawan Solo, potensinya sudah mulai menyusut karena dibendung di hulunya & harganya menjadi 2 kali lipat.

semen dalam wadah mixing kemudian campuran tersebut disemprot busa kimia pasta Aluminium sebagai pengembang.Setelah campuran merata dicetak sesuai ukuran yang diperlukan. Berikut ini ada video tentang cara pembuatan secara semi mekanik dan manual di India.

Fly ash/abu dari batubara yang dibakar jumlahnya ratusan ton per hari di pabrik semen tetapi tidak ada yang sisa karena utk campuran semen kecuali fly ash dari pembangkit listrik dan pengecoran biji besi, Indikasi kelangkaan pasir mulai nampak di S.Brantas & Bengawan Solo, potensinya sudah mulai menyusut karena dibendung di hulunya & harganya menjadi 2 kali lipat.

Teknologi ini tidak hanya terbatas pada pembuatan batu bata, tapi juga bisa digunakan untuk insulator panas pada atap, dinding precast, dinding cor langsung, elevasi lantai, lantai bangunan dan masih banyak kegunaan lainnya.

Cara dengan ban berjalan

Cara Manual

CLC BRICK MAKING (SARADA BRICK INDUSTRY. 9963072707)

Analisa Bisnis Produksi Bata Ringan CLC

Estimasi Baya Produksi dan Laba untuk 1 m3 bata :

| 6 Sak Semen (300 kg) | Rp. | 360.000,- | (Asumsi pasir standar/kurang bagus) |

| 500 kg Pasir | Rp. | 70.000,- | (+-1/3 m3) |

| 0.8 kg Foam Agent | Rp. | 20.000,- | |

| Listrik | Rp. | 10.000,- | |

| Ongkos Pekerja | Rp. | 50.000,- | (borongan) |

| Ongkos Kirim | Rp. | 40.000,- | |

| Depresiasi + Perawatan DLL | Rp. | 50.000,- | |

| ------------------------ | ------------ | ||

| Total biaya produksi | Rp. | 600.000,- | per m3 |

| ------------------------ | |||

| Harga jual | Rp. | 700.000,- | per m3 |

| Keuntungan kotor | Rp. | 100.000,- | per m3 |

Estimasi laba kotor untuk produksi/bulan (25 hari kerja)

Kapasitas 5 m3/hari Rp. 12.500.000,-

Kapasitas 10 m3/hari Rp. 25.000.000,-

Kapasitas 20 m3/hari Rp. 50.000.000,-

Perhitungan per Mai 2013

Catatan :

Penggunaan semen 5 - 6 sak tergantung dari kualitas pasir yang digunakan.

Hitungan diatas merupakan hitungan yang konservatif.

Harga material yang digunakan merupakan perhitungan berdasarkan harga-harga di Jakarta (Mai 2013).

Untuk di daerah tentunya biaya produksi akan lebih rendah karena faktor harga pasir, tenaga kerja, lahan akan lebih murah.

Hitungan diatas bisa berbeda, tergantung harga material, pekerja dan lahan di masing-masing daerah.

Setelah 20 hari bata siap untuk di jual. lebih jelas info & harga alat via : mesinbataringan.com

mesin foam generator & peralatan lengkap. posisi alat pencampur tidak terlalu tinggi

tutup samping mudah dibuka - tutup

Sabtu, 02 November 2013

Sistem Kiln

Semen merupakan perekat hidraulik yang

memiliki unsur-unsur utama klinker (campuran antara C3S, C2S, C4AF, dan

C3A) dan gypsum (CaSO4. 2H2O). Klinker dibuat dengan bahan baku utama

batu kapur (limestone sekitar 70% – 90%), tanah liat (clay sekitar 10% –

30 %), dan sisanya adalah bahan koreksi (0 – 10%). Bahan baku tersebut

ditimbang dengan proporsi yang telah ditentukan sesuai dengan jenis

semen yang akan kita buat kemudian digiling (terutama untuk proses

kering) dan dibakar di sistem kiln.

Proses pembakaran bahan baku hingga

berubah menjadi klinker serta proses pendinginan klinker hingga

temperatur tertentu yang aman untuk digiling bersama gipsum sampai

menjadi semen merupakan rangkaian proses pembuatan semen yang penting.

Pada tulisan ini, pembahasan untuk sementara dibatasi pada proses

pembakaran bahan baku menjadi klinker dan pendinginan klinker.

Dalam pembahasan ini beberapa parameter

proses yang penting akan dibahas pula mengingat parameter-parameter

inilah yang akan dipergunakan sebagai parameter pengendalian mutu proses

sehingga akhirnya akan diperoleh mutu klinker yang baik sesuai dengan

spesifikasi yang sudah ditetapkan.

Aspek Fisika, Kimia, dan Energi Proses Pembakaran

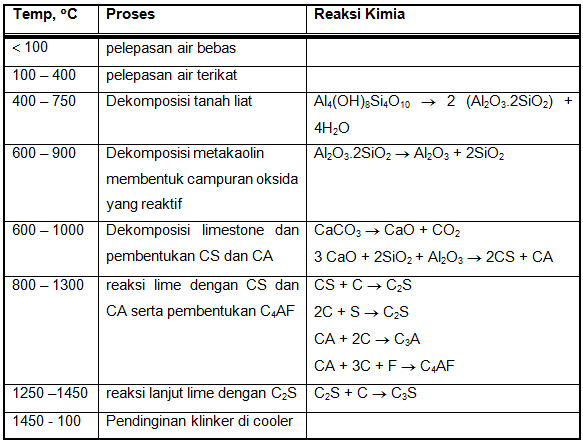

Untuk memproduksi klinker semen, bahan baku (raw meal) harus dipanaskan sampai ± 1450 °C sehingga terjadi proses klinkerisasi. Proses pembakaran raw meal membutuhkan kondisi oksidasi untuk menghasilkan klinker yang berwarna abu-abu kehijauan. Jika kondisi ini tidak memadai akan dihasilkan klinker yang berwarna coklat sehingga semen yang dihasilkan kekuatannya rendah dan waktu setting-nya rendah. Proses kimia fisika penting yang terjadi selama pembakaran adalah dehidrasi mineral tanah liat, dekarbonisasi senyawa karbonat (kalsinasi), reaksi pada fasa padat, reaksi pada fasa cair dan kristalisasi.

Perubahan bentuk kimia selama proses pembakaran ditujukkan pada tabel berikut :

Proses-proses yang terjadi di atas

berlangsung sejak bahan baku diumpankan ke dalam peralatan proses

(preheater) hingga saat keluar dari reaktor (kiln) dan kemudian

diteruskan dengan pendinginan klinker di cooler. Berdasarkan hasil

penelitian, proses pertama hingga proses kelima yaitu dekomposisi

limestone didominasi oleh mekanisme perpindahan panas antara gas

pembakaran dengan material bahan baku dalam ujud serbuk atau debu.

Sedangkan dua proses berikutnya lebih didominasi oleh difusi material

padat dan sebagian cair di dalam kiln. Oleh sebab itu untuk proses

difusi ini faktor utama yang mempengaruhi jalannya proses adalah

pertemuan antara oksida-oksida dan temperatur tinggi serta waktu reaksi.

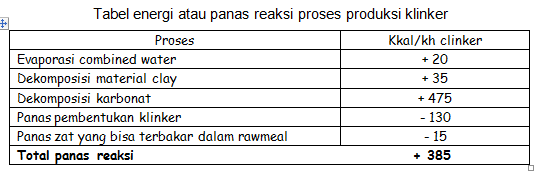

Apabila ditinjau dari segi energi proses, secara teoritis energi yang

dibutuhkan dalam proses produksi klinker dapat diuraikan sebagai

berikut:

Catatan :

- Tanda + berarti proses endotermik (membutuhkan panas) dan tanda – berarti proses eksotermik (menghasilkan panas).

- Dekomposisi karbonat secara teoritik membutuhkan panas sebesar 370 kkal/kg CaCO3. Sedangkan untuk membentuk 1 (satu) kg klinker dibutuhkan sekitar 1,2 hingga 1,3 kg CaCO3, sehingga panas dekomposisi karbonat memerlukan 445 – 480 kkal/kg klinker.

- Proses-proses di atas memerlukan persyaratan lain yaitu temperatur cukup tinggi sehingga menghasilkan material keluar sistem dengan temperatur tinggi, gas hasil pembakaran yang cukup tinggi pula temperaturnya, dan kehilangan panas dari peralatan ke lingkungan. Oleh sebab itu konsumsi panas spesifik untuk menghasilkan 1 kg klinker tidak cukup dengan sekitar 400 kkal tersebut.

- Selain itu, untuk tujuan konservasi energi pada pabrik modern, sebagian panas terbuang telah dimanfaatkan lagi untuk pengeringan bahan baku dan bahan bakar, sehingga kisaran energi riil yang dibutuhkan untuk produksi klinker ini sekitar 700 hingga 850 kkal/kg klinker untuk proses kering.

KLINKER SEMEN

Dalam

pembuatan semen Portland, clinker merupakanutama yang merupakan bahan

padat yang dihasilkan dari proses pembakaran dalam Kiln membentuk

butiran-butiran atau nodul, biasanya diameter 3-25 mm.

Dalam

pembuatan semen Portland, clinker merupakanutama yang merupakan bahan

padat yang dihasilkan dari proses pembakaran dalam Kiln membentuk

butiran-butiran atau nodul, biasanya diameter 3-25 mm.Klinker merupakan bahan utama dalam pembuatan semen yang dengan penambahan kalsium sulfat sedikit akan menjadi semen.

Dalam peroses penggilingan menjadi semen memungkinkan ditambahkan bahan aktif lainnya untuk menghasilkan:

1.Blastfurnace terak semen

2.Pozzolanat semen

3.Semen silica fume

Klinker, jika disimpan dalam kondisi kering, dapat disimpan untuk beberapa bulan yang cukup tanpa kehilangan kualitas. Karena itu dapat dengan mudah ditangani dengan menggunakan peralatan yang biasa, klinker yang diperdagangkan secara internasional dalam jumlah besar. Biaya pengiriman jauh lebih rendah apabila dibandingkan dengan biaya pengiriman semen dalam jumlah yang sama . Produsen semen membeli klinker untuk digiling sendiri menjadi semen atau sebagai penambah klinker mereka sendiri di pabrik semen mereka.

Gypsum ditambahkan ke klinker terutama sebagai pengatur waktu pengikatan semen, selain itu juga sangat efektif untuk media penggilingan klinker dengan mencegah aglomerasi dan pelapisan pada permukaan bola dan dinding mill.

Dalam proses penggilingan klinker menjadi semen senyawa organik juga sering ditambahkan sebagai mendia untuk menghindari aglomerasi. Trietanolamina (TEA) yang umum digunakan di 0,1 wt. % Dan terbukti sangat efektif. aditif lainnya adalah kadang-kadang digunakan, seperti etilen glikol, asam oleat, asam sulfonat Dodecylbenzene.

Sumber http://encyclopedia.thefreedictionary.com/Clinker+cement

Sabtu, 28 September 2013

Lokasi:Jakarta, Indonesia

Bayah, Lebak, Banten, Indonesia

Ground Breaking Semen Merah Putih di Bayah Sukabumi

Sebagai bentuk keseriusan PT. Cemindo Gemilang yang merupakan perusahaan yang menaungi Semen Merah Putih, pada tanggal 11 September 2013 hari Rabu kemaren telah melakukan peletakan Batu Pertama yang di lakukan oleh menteri koordinator bidang Ekonomi Bapak M. Hatta Rajasa untuk pembangunan pabrik semen Merah putih dengan di hadiri juga menteri PDT, menteri PU dan Menteri ESD.

Pembangunan pabrik semen Merah Putih ini mempunyai kapasitas produksi sebesar 4 juta ton per tahun dengan mesin produksi single line, dimana rencana ke depan pabrik semen Merah Putih akan mempunyai mesin produksi sebanyak triple line dengan total produksi sebesar 12 juta ton per tahun.

Mengingat kebutuhan akan semen sangat luas, pembangunan pabrik di Bayah Sukabumi Banten ini akan di kebut dan direncanakan sudah runing product di pertengahan Tahun 2015. Diharapkan produk Semen Merah Putih ini, akan mewarnai produksi Semen di Indonesia dan bisa menjadi mitra kerja para kontraktor ikut berpartisipasi di dalam pembangunan di negeri Indonesia.

Seperti dalam pidato bapak Atang sebagai President Direktur Semen Merah Putih dalam acara groundbreaking, semen Merah Putih di harapkan bisa di terima di kalangan masyarakat Indonesia dan bisa menjadi solusi akan kekurangan supply semen di Indonesia.

Rabu, 14 Agustus 2013

Semen Merah Putih dengan Keunggulan nya

Keuntungan dan Keunggulan menggunakan Semen Merah Putih

Banyak sekali keuntungan

dan Keunggulan menggunakan Semen Merah Putih sebagai pilihan utaman di

dalam menunjang semua Proyek-proyek besar anda, yang meliputi sebagai

berikut:

1. Mempunyai Sifat Fisiokimia yang Stabil

2. Memiliki daya tahan yang sangat kuat, dengan Strenght yang terukur sesuai Spech

3. Mempunyai kelebihan dalam Proses Pengeringan yang lebih Cepat di banding dengan semen lainnya.

4. Sangat cocok untuk konstruksi yang berkualitas tinggi dengan tingkat kesulitan yang tinggi.

5. Kedap Air dengan tingkat keretakan yang sangat kecil sekali.

6. Mudah dalam pengerjaan nya.

7. Mempunyai Daya Tahan yang sangat Tinggi.

8. Harga Sangat Ekonomis dengan Kualitas yang sangat Prima.

9. Tersedia dengan stok yang mumpuni untuk mengcover proyek-proyek besar.

10. Sangat mudah dalam pemesanan

11. Sangat cocok untuk negara beriklim Tropis seperti Indonesia.

1. Mempunyai Sifat Fisiokimia yang Stabil

2. Memiliki daya tahan yang sangat kuat, dengan Strenght yang terukur sesuai Spech

3. Mempunyai kelebihan dalam Proses Pengeringan yang lebih Cepat di banding dengan semen lainnya.

4. Sangat cocok untuk konstruksi yang berkualitas tinggi dengan tingkat kesulitan yang tinggi.

5. Kedap Air dengan tingkat keretakan yang sangat kecil sekali.

6. Mudah dalam pengerjaan nya.

7. Mempunyai Daya Tahan yang sangat Tinggi.

8. Harga Sangat Ekonomis dengan Kualitas yang sangat Prima.

9. Tersedia dengan stok yang mumpuni untuk mengcover proyek-proyek besar.

10. Sangat mudah dalam pemesanan

11. Sangat cocok untuk negara beriklim Tropis seperti Indonesia.

Semen Merah Putih dengan Keunggulan nya

Banyak sekali keuntungan dan Keunggulan menggunakan Semen Merah Putih sebagai pilihan utaman di dalam menunjang semua Proyek-proyek besar anda, yang meliputi sebagai berikut:

1. Mempunyai Sifat Fisiokimia yang Stabil

2. Memiliki daya tahan yang sangat kuat, dengan Strenght yang terukur sesuai Spech

3. Mempunyai kelebihan dalam Proses Pengeringan yang lebih Cepat di banding dengan semen lainnya.

4. Sangat cocok untuk konstruksi yang berkualitas tinggi dengan tingkat kesulitan yang tinggi.

5. Kedap Air dengan tingkat keretakan yang sangat kecil sekali.

6. Mudah dalam pengerjaan nya.

7. Mempunyai Daya Tahan yang sangat Tinggi.

8. Harga Sangat Ekonomis dengan Kualitas yang sangat Prima.

9. Tersedia dengan stok yang mumpuni untuk mengcover proyek-proyek besar.

10. Sangat mudah dalam pemesanan

11. Sangat cocok untuk negara beriklim Tropis seperti Indonesia.

1. Mempunyai Sifat Fisiokimia yang Stabil

2. Memiliki daya tahan yang sangat kuat, dengan Strenght yang terukur sesuai Spech

3. Mempunyai kelebihan dalam Proses Pengeringan yang lebih Cepat di banding dengan semen lainnya.

4. Sangat cocok untuk konstruksi yang berkualitas tinggi dengan tingkat kesulitan yang tinggi.

5. Kedap Air dengan tingkat keretakan yang sangat kecil sekali.

6. Mudah dalam pengerjaan nya.

7. Mempunyai Daya Tahan yang sangat Tinggi.

8. Harga Sangat Ekonomis dengan Kualitas yang sangat Prima.

9. Tersedia dengan stok yang mumpuni untuk mengcover proyek-proyek besar.

10. Sangat mudah dalam pemesanan

11. Sangat cocok untuk negara beriklim Tropis seperti Indonesia.

Rabu, 31 Juli 2013

SEKILAS TENTANG SEMEN DAN TEKNOLOGI BETON

Jawab:

Agregat merupakan bahan pembentuk beton yang mempunyai komposisi yang paling besar dalam struktur beton yang telah mengeras.Untuk agregat kasar ukuran butirnya diatas 4,75 mm sedangkan agregat halus dibawah nilai tersebut

2. Untuk campuran beton, agregat terdiri atas agregat halus dan agregat kasar. Apa pengaruh aggregat terhadap sifat-sifat beton, baik untuk beton segar maupun untuk beton yang telah mengeras apabila kita tidak melakukan distribusi gradasi butiran yang baik?

Jawab:

Distribusi ukuran butiran didefinisikan sebagai proporsi agregat dalam suatu campuran beton (Mindess et al., 1996). Distribusi ukuran agregat diperoleh melalui prosedur analisis saringan sesuai dengan ASTM C 136-06 "Standard Test Method for Sieve Analysis of Fine dan Coarse Agregat". Standar ini memberikan batas-batas tertentu baik untuk agregat halus maupun agregat kasar yang digunakan dalam campuran beton ini. Studi eksperimental ini meliputi pengaruh proporsi agregat pada karakteristik mekanis suatu beton. Terdapat lima jenis variasi distribusi ukuran yang diselidiki, yaitu mulai dari luar batasan atas dan bawah, tepat pada batas-batas standar, hingga pada distribusi yang ideal. Rancangan campuran beton berdasarkan metode DOE (Departement of Environtment). Penelitian terdahulu menunjukkan bahwa untuk proporsi campuran yang sama, ukuran partikel yang halus akan menghasilkan kuat tekan yang relatif lebih tinggi. Hal ini disebabkan oleh peningkatan kepadatan dari campuran mortar, sementara luasan agregat pada mortar berkurang. Studi ini membuktikan bahwa kuat tekan optimal pada silinder beton diperoleh bukan sebagai fungsi modulus kehalusan agregat, tetapi sebagai hubungan langsung terhadap distribusi ukuran agregatnya. Distribusi yang ideal sesuai dengan standar, memberikan hasil terbaik.

3. Untuk mengetahui mutu dari agregat, pemeriksaan apa saja yang diperlukan terhadap sifat-sifat fisisnya?

Jawab:

- Pemeriksaan agregat halus

Pemeriksaan agregat halus mencakupi pemeriksaan berat isi, berat jenis dan penyerapan agregat halus,analisa saringan, kotoran organik, ekivalensi pasir.

- Pemeriksaan agregat kasar

Pemeriksaan agregat halus mencakupi pemeriksaan berat isi, berat jenis dan penyerapan agregat kasar,analisa saringan, keausan agregat kasar.

4. Untuk apakah dilakukan pemeriksaan “analisa saringan“ (sieve analysis) dari agregat pembentuk beton?

Jawab:

Analisa saringan adalah suatu kegiatan untuk mengetahui distribusi ukuran agregat dengan menggunakan saringan standar tertentu apakah agregat cocok digunakan sebagai bahan pembuat beton.pemeriksaan dilakukan untuk menentukan pembagian butir (gradasi) agregat halus dan agregat kasar dengan menggunakan saringan. untuk memperoleh distribusi besaran atau jumlah persentase butiran baik agregat halus maupun agregat kasar. Distribusi yang diperoleh dapat ditunjukan dalam table atau grafik.

5. Karena agregat mempunyai komposisi terbesar dalam beton, maka agregat secara langsung juga akan mempengaruhi sifat-sifat beton. Sebutkan sifat-sifat beton segar dan beton yang telah mengeras yang dipengaruhi oleh agregat!

Jawab:

Karena agregat mempunyai komposisi terbesar dalam beton, maka agregat secara langsung juga akan mempengaruhi sifat-sifat beton.

Sebutkan sifat-sifat beton segar dan beton yang telah mengeras yang dipengaruhi oleh agregat!

a) Perbandingan agregat dan semen campuran,

b) Kekuatan agregat,

c) Bentuk dan ukuran,

d) Tekstur permukaan,

e) Gradasi,

f) Reaksi kimia, dan

g) Ketahanan terhadap panas.

6. Sebutkan jenis-jenis semen yang anda ketahui beserta kegunaannya!

Jawab:

Semen Portland Tipe I (OPC)

Semen Portland Jenis I adalah semen hidrolis yang dibuat dengan menggiling klinker semen dan gypsum. Semen Portland Jenis I memenuhi persyaratan SNI No. 15-2049-2004 Jenis I dan ASTM C150-2004 tipe l.Semen jenis ini digunakan untuk bangunan umum dengan kekuatan tekanan yang tinggi (tidak memerlukan persyaratan khusus), seperti: • Bangunan bertingkat tinggi • Perumahan • Jembatan dan jalan raya • Landasan bandar udara • Beton pratekan • Bendungan saluran irigasi • Elemen bangunan seperti genteng, hollow, brick/batako, paving block, buis beton, roster, dan lain-lain.

Semen Portland Pozzolan (PPC)

Semen Portland Pozzolan adalah semen hidrolis yang terdiri dari campuran homogen antara semen Portland dan Pozzolan halus, yang diproduksi dengan menggiling klinker semen Portland dan Pozzolan bersama-sama atau mencampur secara rata bubuk semen Portland dan Pozzolan atau gabungan antara menggiling dan mencampur, dimana kadar pozzolan 15 s.d 40% massa Semen Portland Pozzolan. Semen Portland Pozzolan memenuhi persyaratan SNI 15-0302-2004 type IP-U. Kegunaannya: • Bangunan bertingkat (2-3 lantai) • Konstruksi beton umum • Konstruksi beton massa seperti pondasi plat penuh dan bendungan/dam • Konstruksi bangunan di daerah pantai, tanah berair (rawa) • Bangunan di lingkungan garam sulfat yang agresif • Konstruksi bangunan yang memerlukan kekedapan tinggi seperti bangunan sanitasi, bangunan perairan, dan penampungan air.

Semen Portland Komposit (PCC)

Semen Portland Komposit adalah bahan pengikat hidrolis hasil penggilingan bersama-sama terak Semen Portland dan gipsum dengan satu atau lebih bahan anorganik, atau hasil pencampuran bubuk Semen Portland dengan bubuk bahan anorganik lain. Semen Portland Komposit memenuhi persyaratan SNI 15-7064-2004. Kegunaan semen jenis ini adalah: • Konstruksi beton umum • Pasangan batu dan batu bata • Plesteran dan acian • Selokan • Jalan • Pagar dinding • Pembuatan elemen bangunan khusus seperti beton pracetak, beton pratekan, panel beton, bata beton (paving block) dan sebagainya.

PORTLAND CEMENT TIPE II

Semen Portland Tipe II adalah semen yang mempunyai ketahanan terhadap sulfat dan panas hidrasi sedang. Misalnya untuk bangunan di pinggir laut, tanah rawa, dermaga, saluran irigasi, beton massa dan bendungan.

ORDINARY PORTLAND CEMENT TIPE III

Semen jenis ini merupakan semen yang dikembangkan untuk memenuhi kebutuhan bangunan yang memerlukan kekuatan tekan awal yang tinggi setelah proses pengecoran dilakukan dan memerlukan penyelesaian secepat mungkin. Misalnya digunakan untuk pembuatan jalan raya, bangunan tingkat tinggi dan bandar udara.

ORDINARY PORTLAND CEMENT TIPE V

Semen Portland Tipe V dipakai untuk konstruksi bangunan-bangunan pada tanah/air yang mengandung sulfat tinggi dan sangat cocok digunakan untuk bangunan di lingkungan air laut. Dikemas dalam bentuk curah.

SUPER MASONARY CEMENT (SMC)

Super masonary cement adalah semen yang dapat digunakan untuk konstruksi perumahan dan irigasi yang struktur betonnya maksimal K225. Dapat juga digunakan untuk bahan baku pembuatan genteng beton hollow brick, paving block, dan tegel.

OIL WELL CEMENT, CLASS G-HSR (HIGH SULFATE RESISTANCE)

Merupakan semen khusus yang digunakan untuk pembuatan sumur minyak bumi dan gas alam dengan kontruksi sumur minyak di bawah permukaan laut dan bumi. OWC yang telah diproduksi adalah Class G, High Sulfat Resistance (HSR) disebut juga sebagai (Basic OWC". Aditif dapat ditambahkan untuk pemakaian pada berbagai kedalaman dan temperatur tertentu.

SPECIAL BLENDED CEMENT(SBC)

Spesial blended cement adalah semen khusus yang diciptakan untuk pembangunan mega proyek jembatan Surabaya MAdura (Suramadu) dan cocok digunakan untuk bangunan di lingkungan air laut. Dikemas dalam bentuk curah

7. Sebutkan bahan dan unsur-unsur utama pembentuk semen Portland!

Jawab:

Bahan dan unsur-unsur utama pembentuk semen portland adalah sebagai berikut: batu kapur (kaya akan kalsium karbonat) dan tanah lempung yang banyak mengandung silika (sejenis mineral berbentuk pasir), aluminium oksida (alumina) serta oksida besi. Bahan-bahan itu kemudian dihaluskan dan dipanaskan pada suhu tinggi sampai terbentuk campuran baru. Kandungan kimia Trikalsium silikat Dikalsium silikat Trikalsium aluminat Tetrakalsium aluminofe Gipsum

8. Sebutkan dan jelaskan bahan pengikat lainnya yang saudara ketahui selain semen!

Jawab:

Bahan pengikat lainnya yang dapat digunakan sebagai pengganti semen adalah tanah liat. Bahkan ada kemungkinan bahwa api ditemukan untuk tujuan mengubah batu kapur menjadi gamping, yang memanas waktu dicampur dengan air, dan secara lambat menjadi kaku. Selain itu, pemakaian abu terbang sebagai bahan subtitusi didasarkan atas beberapa alasan. Abu terbang merupakan limbah industri dari Pembangkit Listrik TenagaUap (PLTU) dan limbah bahan bakar mesin-mesin pabrik. Indonesia memiliki dua PLTU dengan bahan bakar batu bara yang setiap tahun nya menghasilkan banyak sekali limbah abu terbang. Pertama, PLTU di Suralaya menghasilkan limbah abu terbang sebanyak 700.000 ton/tahun dan kedua, adalah PLTU di Paiton Jawa Timur dengan produksi abu terbang mencapai 1.000.000 ton/tahun. Selain dua PLTU di atas, masih ada beberapa industri yang menggunakan bahan bakar batu bara yang menghasilkan limbah abu terbang, contohnya PT. Tjiwi Kimia Putra (Sudjatmiko Nugroho; 2005). Melihat begitu banyaknya limbah yang dihasilkan, maka masalah yang timbul adalah bagaimana memanfaatkan limbah tersebut agar tidak mencemari lingkungan dan bila perlu limbah tersebut menjadi sesuatu yang bernilai ekonomis.

9. Faktor-faktor apa sajakah yang mempengaruhi kuat tekan beton? Jelaskan!

Jawab:

FAS (faktor air semen) Apabila FAS tidak sesuai dengan beton yang akan direncanakan maka beton akan menjadi lemah. Pengaruh cuaca berupa pengembangan dan penyusutan yang diakibatkan oleh pergantian panas dan dingin. Daya perusak kimiawi, seperti air laut (garam), asam sulfat, alkali, limbah, dan lain-lain. Daya tahan terhadap aus (abrasi) yang disebabkan ole gesekan orang berjalan kaki, lalu lintas, gerakan ombak, dan lain-lain.

10. Bagaimanakah hubungan antara faktor air semen (water cement ratio) dengan kuat tekan beton?

Jawab:

Faktor Air Semen adalah perbandingan antara berat air dan berat semen dalam campuran adukan beton. Secara umum diketahui bahwa semakin tinggi nilai FAS, maka semakin rendah mutu/kekuatan beton. Nilai FAS yang rendah ditambah dengan kekuatan agregat yang baik dipercaya dapat meningkatkan mutu beton. Tapi nilai FAS yang terlalu rendah dapat mengurangi kemudahan pekerjaan pada beton itu sendiri.

11. Jelaskan proses hydrasi pada beton!

Jawab:

Hidrasi adalah pelarutan suatu zat dengan pelarut air. Ketika semen dilarutkan dengan air, maka terjadilah reaksi hidrasi yang menghasilkan berbagai macam senyawa kimia.Reaksi hidrasi semen tersebut merupakan reaksi eksoterm. Sehingga sistem melepaskan kalor kelingkungan yang akan menyebabkan lingkungan mengalami kenaikan suhu. Kenaikan suhu oleh reaksi hidrasi tersebut dinamakan panas hidrasi. Tinggi rendahnya panas hidrasi yang dihasilkan saat semen beraksi dengan air bergantung pada komposisi senyawa kimia yang dihasilkan saat terjadi reaksi hidrolisis material semen di dalam air.

Mekanisme hidrasi silicate (C3S dan C2S)

2(3CaO.SiO2) + 6 H2O 3CaO.SiO2.3 H2O + 3Ca(OH)2

2(2CaO.SiO2) + 4 H2O 3CaO.SiO2.3 H2O + Ca(OH)2

2(2CaO.SiO2) + 4 H2O 3CaO.SiO2.3 H2O + Ca(OH)2

Mekanisme hidrasi Aluminat (C3A)

Adanya gipsum di dalam semen menyebabkan reaksi calsium aluminat menghasilkan calsium sulfo aluminat hidrat.

3CaO.Al2O3+ CaSO4.2H2O + 10 H2O 3CaO.Al2O3.CaSO4+ 12 H2O

3CaO.Al2O3+ Ca(OH)2+ 12 H2O 3CaO.Al2O3.Ca(OH)2.12 H2O

Mekanisme hidrasi tetracalsium aluminoferrit (C4AF)

4CaO.Al2O3.Fe2O3+ 2Ca(OH)2+ 10H2O 64CaO.Al2O3.Fe2O3.12 H2O

3CaO.Al2O3+ CaSO4.2H2O + 10 H2O 3CaO.Al2O3.CaSO4+ 12 H2O

3CaO.Al2O3+ Ca(OH)2+ 12 H2O 3CaO.Al2O3.Ca(OH)2.12 H2O

Mekanisme hidrasi tetracalsium aluminoferrit (C4AF)

4CaO.Al2O3.Fe2O3+ 2Ca(OH)2+ 10H2O 64CaO.Al2O3.Fe2O3.12 H2O

12. Sebutkan faktor-faktor yang mempengaruhi hydrasi beton!

Jawab:

1. Umur

2. Komposisi

3. Kehalusan

4. Perbandingan air dan semen

5. Temperatur

6. Bahan tambah (admixture)

4. Sebutkan jenis-jenis additive yang anda ketahui beserta kegunaannya dan jelaskan cara kerjanya di dalam campuran beton!

Jawab:

Jenis-jenis bahan tambah mineral (Additive)

Jenis bahan tambah mineral (additive) yang ditambahkan pada beton dimaksudkan untuk meningkatkan kinerja kuat tekan beton dan lebih bersifat penyemenan. Beton yang kekuarangan butiran halus dalam agregat menjadi tidak kohesif dan mudah bleeding. Untuk mengatasi kondisi ini biasanya ditambahkan bahan tambah additive yang berbentuk butiran padat yang halus. Penambahan additive biasanya dilakukan pada beton kurus, dimana betonnya kekurangan agregat halus dan beton dengan kadar semen yang biasa tetapi perlu dipompa pada jarak yang jauh. Yang termasuk jenis additive adalah : puzzollan, fly ash, slag dan silica fume.

Adapun keuntungan penggunaan additive adalah:

o Memperbaiki workability beton

o Mengurangi panas hidrasi

o Mengurangi biaya pekerjaan beton

o Mempertinggi daya tahan terhadap serangan sulfat

o Mempertinggi daya tahan terhadap serangan reaksi alkali-silika

o Menambah keawetan (durabilitas) beton

o Meningkatkan kuat tekan beton

o Meningkatkan usia pakai beton

o Mengurangi

o Membuat beton lebih kedap air (porositas dan daya serap air pada beton rendah)

Jenis bahan tambah lain yang biasa digunakan adalah bahan pembentuk gelembung udara (Air Entraining Agent/AEA). Ada dua jenis AEA, yaitu jenis detergent dan bukan detergent.

a) Jenis detergent

AEA pada umumnya adalah dari jenis deterjent, yaitu zat aktif terhadap permukaan. Zat ini biasanya berupa zat organik sebagai bahan baku sabun, sehingga bila diaduk dengan air akan menjadi busa dan busa ini akan tersebar di dalam adukan beton. Gelembung-gelembung ini berada diantara butiran semen dan agregat yang berfungsi sebagai bola pelincir sehingga adukan beton menjadi lebih mudah diaduk. Penambahan AEA membuat beton mempunyai sifat penyusutan yang kecil dan membuat beton lebih kedap air.

Bahan yang biasa digunakan untuk membuat AEA adalah damar vinsol yang merupakan senyawa asam abiet (abietic acid) atau biasa disebut dengan soda api.

b) Jenis bukan detergent

Jenis ini biasanya berupa bubuk aluminium halus. Bubuk ini apabila bercampur dengan air pada beton akan bereaksi membentuk gelembung udara gas hidrogen. Biasanya digunakan juga bahan stabilisator (Natrium Stearat) agar gelembungnya dapat tersebar merata dan stabil.

5. Sebutkan jenis-jenis admixture yang anda ketahui beserta kegunaannya dan jelaskan cara kerjanya di dalam campuran beton!

Jawab:

Menurut ASTM C.494, admixture dibedakan menjadi tujuh jenis, yaitu :

1) Tipe A : Water Reducing Admixture (WRA)

Bahan tambah yang berfungsi untuk mengurangi penggunaan air pengaduk untuk menghasilkan beton dengan konsistensi tertentu. Dengan menggunakan jenis bahan tambah ini akan dapat dicapai tiga hal, yaitu :

o Hanya menambah/meningkatkan workability.

Dengan menambahkan WRA ke dalam beton maka dengan fas (kadar air dan semen) yang sama akan didapatkan beton dengan nilai slump yang lebih tinggi. Dengan slump yang lebih tinggi, maka beton segar akan lebih mudah dituang, diaduk dan dipadatkan. Karena jumlah semen dan air tidak dikurangi dan workability meningkat maka akan diperoleh kekuatan tekan beton keras yang lebih besar dibandingkan beton tanpa WRA.

o Menambah kekuatan tekan beton.

Dengan mengurangi/memperkecil fas (jumlah air dikurangi, jumlah semen tetap) dan menambahkan WRA pada beton segar akan diperoleh beton dengan kekuatan yang lebih tinggi. Dari beberapa hasil penelitian ternyata dengan fas yang lebih rendah tetapi workability tinggi maka kuat tekan beton meningkat.

o Mengurangi biaya (ekonomis).

Dengan menambahkan WRA dan mengurangi jumlah semen serta air, maka akan diperoleh beton yang memiliki workability sama dengan beton tanpa WRA dan kekuatan tekannya juga sama dengan beton tanpa WRA. Dengan demikian beton lebih ekonomis karena dengan kekuatan yang sama dibutuhkan jumlah semen yang lebih sedikit.

2) Tipe B : Retarding Admixture

Bahan tambah yang berfungsi untuk memperlambat proses waktu pengikatan beton. Biasanya digunakan pada saat kondisi cuaca panas, memperpanjang waktu untuk pemadatan, pengangkutan dan pengecoran.

3) Tipe C : Accelerating Admixtures

Jenis bahan tambah yang berfungsi untuk mempercepat proses pengikatan dan pengembangan kekuatan awal beton. Bahan ini digunakan untuk memperpendek waktu pengikatan semen sehingga mempecepat pencapaian kekuatan beton. Yang termasuk jenis accelerator adalah : kalsium klorida, bromide, karbonat dan silikat. Pda daerah-daerah yang menyebabkan tinggi tidak dianjurkan menggunakan accelerator jenis kalsium klorida. Dosis maksimum yang dapat ditambahkan pada beton adalah sebesar 2 % dari berat semen.

4) Tipe D : Water Reducing and Retarding Admixture

Jenis bahan tambah yang berfungsi ganda yaitu untuk mengurangi jumlah air pengaduk yang diperlukan pada beton tetapi tetap memperoleh adukan dengan konsistensi tertentu sekaligus memperlambat proses pengikatan awal dan pengerasan beton. Dengan menambahkan bahan ini ke dalam beton, maka jumlah semen dapat dikurangi sebanding dengan jumlah air yang dikurangi. Bahan ini berbentuk cair sehingga dalam perencanaan jumlah air pengaduk beton, maka berat admixture ini harus ditambahkan sebagai berat air total pada beton.

5) Tipe E : Water Reducing and Accelerating Admixture

Jenis bahan tambah yang berfungsi ganda yaitu untuk mengurangi jumlah air pengaduk yang diperlukan pada beton tetapi tetap memperoleh adukan dengan konsistensi tertentu sekaligus mempercepat proses pengikatan awal dan pengerasan beton. Beton yang ditambah dengan bahan tambah jenis ini akan dihasilkan beton dengan waktu pengikatan yang cepat serta kadar air yang rendah tetapi tetap workable. Dengan menggunakan bahan ini diinginkan beton yang mempunyai kuat tekan tinggi dengan waktu pengikatan yang lebih cepat (beton mempunyai kekuatan awal yang tinggi).

6) Tipe F : Water Reducing, High Range Admixture